KM 600 P

Kreismesser-Schneidemaschine - KM 600 P

Bilder

Zeichnungen

Standards

| |

|---|

| Maschinenrahmen aus geschweißtem VA-Stahl, Standard |

| Blechverkleidungen, Türen, Schaltschrank oder Klemmkasten etc. aus Edelstahlblech |

| Vorreiber-Verriegelung für Blechverkleidungen |

| Antriebsmechanik vom Schneidraum und Einlauftunnel getrennt -Direkte Zugänglichkeit zum Messerbereich für Reinigung und Messerwechsel |

| Leitbleche und/oder Trichter für Krumen und Abschnitte |

| Fußlaschen ohne Dübelloch |

| Antrieb Vorschub Einlauftransport mit Servomotor |

| Antrieb Kreismesser mit Servomotor |

| Hauptgetriebe mit Differenzantrieb zur separaten Regelung der Umfangsgeschwindigkeit des Kreismessers |

| Gurtband für Produkteinlauf bei TRKM 2 oder TRKM 3 (Stangenlänge bis 3 m) |

| Stachelkettentransport für Produkteinlauf, 2-teilig - oben und unten mit Schnellwechselsystem herausnehmbar zur Reinigung |

| Kabel- Gitterrinne offen oberhalb der Maschinen |

| Produkteinlauf, Öffnungshöhe motorisch einstellbar |

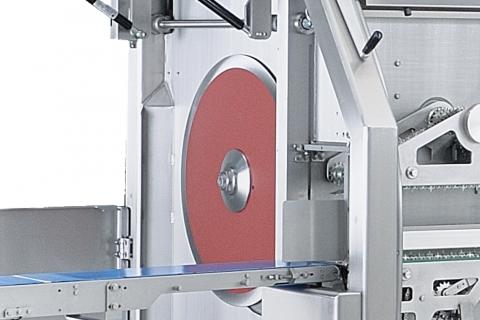

| Messerscheibe KM 600 |

| Vollautomatische, genau dosierbare, getaktete Sprüh-Beölung |

| Beölungsvorrichtung mit Vorratsbehälter in der Maschine |

| Schneiderraum mit zusätzlicher Überwachung und mechanische Verriegelung der Hauben und Türen durch Sicherheitsschalter |

| Absaugeinrichtung bauseits: Saugrohr für Krumen über und seitlich neben dem Einlauf, Trichter und Saugrohr für Krumen und Endscheiben unten. Leitungswege zum Zentralstutzen für einen Anschluss an die bauseitige Absauganlage. Montage bauseits |

| Bauseits: Absaugstutzen für Ölnebel oberhalb im Schneideraum für einen Anschluss an die bauseitige Absauganlage. Montage bauseits |

| Signalleuchte rot / grün |

| Signalhupe |

| Schaltschrank mit Vorreiber-Verriegelung |

| Schaltschrank extern positioniert (max. 6 m) |

| Schaltschrank mit Klimatisierung |

| Auswertung der Scanner-Daten |

| Steuerung integriert im Portioniergerät |

| Servoregler Omron |

| Automatischer Stand-By bei fehlendem Produktzulauf für die nachfolgenden Maschinen |

| Elektrische Ausführung nach CE-Standards |

| Bediensprache und Schilder in deutscher Sprache |

| Betriebsanleitung in deutscher Sprache |

| Ersatzteilliste in deutscher Sprache |

Optionen

| п»ї |

|---|

| Produktschieber für Endstücke hinten; angetriebene Nadelstecher |

| Zentrales Beölungssystem, Aufstellung auГџerhalb der Maschine |

| Beleuchtung des Arbeitsbereiches innerhalb der Maschine |

| Schaltschrank mit Serviceschnittstelle FrontCom® mit LAN und Steckdose |

| Zusätzliche Signalleuchte |

| Fernwartungszugriff , VPN-Switch INSYS (Master) |

| Spannungsanpassung 3-phasig |

| Elektrische Ausführung nach UL-Standards |

| Anpassung Maschine kundenspezifisch |

| Bediensprache und Schilder kundenspezifisch |

| Betriebsanleitung kundenspezifisch |

Videos

FAQ

KM 600 P

Zum automatischen Schneiden aller Strangbrotsorten im Durchlaufverfahren.

Die KM 600 P ist eine konsequente Erweiterung unserer bewährten Hochleistungs-Schneidemaschine KM 600. Um ein gewichtsoptimiertes Portionieren zu ermöglichen, ist dieses Gerät für die Erweiterung mit hoch präzisen steuerungs- sowie prozesstechnischen Komponenten vorbereitet.

Die zugeführten Brotstangen werden zunächst in einem vorgeschalteten Dichtescanner analysiert und danach in einer separaten Station gewogen.

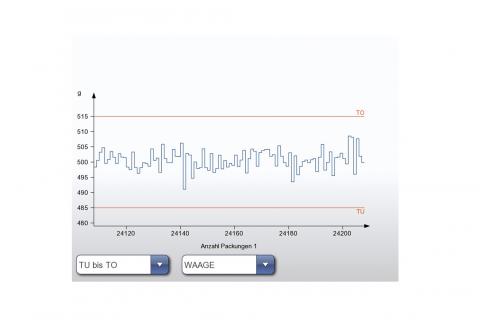

Das spezifische Dichteprofil jeder Brotstange wird an die Steuerung der Kreismesser-Schneidemaschine übertragen. Über servo-gesteuerte Stellantriebe wird im kontinuierlichen Ablauf jede Scheibenstärke exakt angepasst. Durch diese individuellen Korrekturen können selbst freigeschobene Brotformen gewichtsoptimiert und wirtschaftlich portioniert werden.

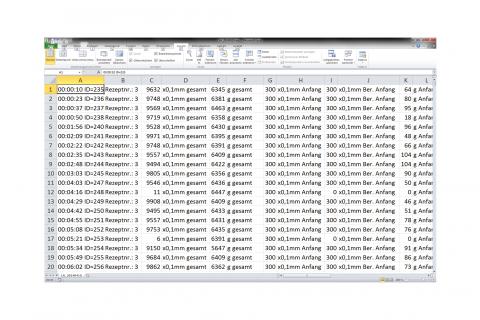

Die charakteristische Kenngrößen werden ständig gespeichert und sind für jede einzelne Brotstange abrufbar. Die Dokumentation der Parameter schafft eine zusätzliche Kontrollmöglichkeit für vorgelagerter Prozesse (z.B. Teigausbringung, Rezeptänderungen, Umgebungstemperatur) und macht den Herstellungsprozess transparenter.

Die Daten können zur späteren Archivierung wahlweise im Excel®-Format oder in einer BDE Datenbank abgelegt werden.

| | |

|---|---|

| Baumaße: | Länge: 5590 mm, Breite: ca. 2000 mm, Höhe: 2270mm, Einlaufhöhe: 1050 mm |

| Gewicht: | 1800 kg |

| Produktabmessungen: | Länge: ca. 1480/ 3000 mm, Breite: 60 - 200 mm, Höhe: 80 - 180 mm |

| Leistung: | einstellbar bis zu 600 Schnitte/ min |

| Drehzahl Kreismesser | einstellbar |

| Durchmesser Kreismesser | 680 -750 mm |

| Steuerung: | Omron |

| Bedieneinheit: | Bedienpanel im Bedienpanel Portionierer |

| Steuerspannung: | 24 V, DC |

| Frequenzregelung: | Hitachi |

| Servotreiber: | Yaskawa |

| Pneumatik: | Festo |

| Anschlusswerte: | 230/400 Volt / 50 Hz |

| Anschlussleistung: | ca. 9 kW |

| Druckluft: | min. 6,0 bar (ISO 8573-1) |

| Bedienseite: | links |

| Schutzklasse: | IP 54 |

| Verstellung: | automatisch |